Na impressão 3D, a qualidade da superfície é um dos principais critérios, juntamente com a precisão dimensional e a resistência mecânica. Mesmo com uma máquina bem ajustada e um material de qualidade, as linhas de camada permanecem visíveis. Esta é uma característica dos processos aditivos, mas não é inevitável.

O alisamento de impressões 3D reúne todas as técnicas que melhoram o aspecto da superfície de uma peça impressa, seja antes, durante ou após a impressão. Alguns métodos atuam diretamente no slicer, outros envolvem pós-processamento mecânico ou químico. A escolha depende do material, do uso final da peça e do nível de acabamento desejado.

Planejar o alisamento já no slicer: ajustes que fazem toda a diferença

Antes de pegar lixa ou solventes, é essencial entender que o melhor alisamento muitas vezes começa antes mesmo da impressão.

Muitos problemas de superfície não vêm do material ou da máquina, mas de configurações inadequadas no slicer. Uma peça bem planejada desde esta etapa exigirá muito menos pós-processamento.

Altura da camada: o compromisso fundamental

A altura da camada é um dos parâmetros mais óbvios, mas também dos mais mal compreendidos. Uma camada alta acelera o trabalho, mas torna as linhas mais visíveis. Uma camada baixa melhora o aspecto visual, mas aumenta significativamente o tempo necessário.

Na prática, reduzir sistematicamente para 0,1 mm nem sempre é adequado. Em algumas geometrias, uma altura intermediária bem escolhida oferece um resultado mais uniforme do que uma configuração extrema.

Além disso, nem todas as áreas da peça exigem a mesma precisão. É aqui que uma abordagem mais inteligente se torna útil.

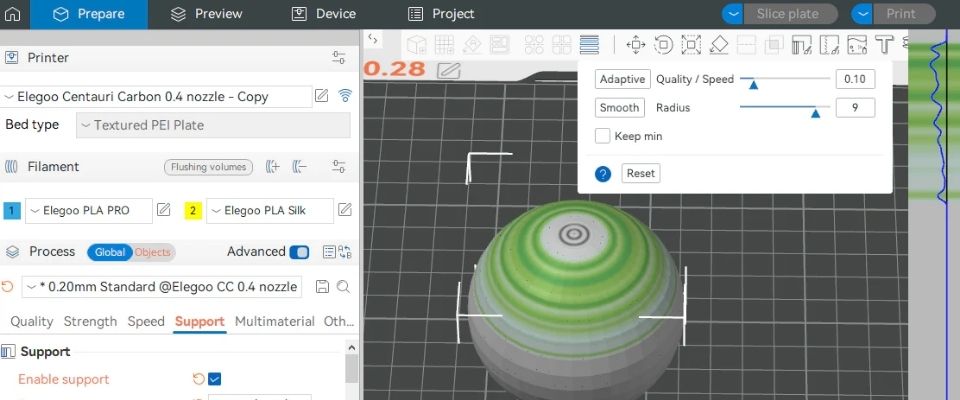

Altura de camada variável: alisar sem aumentar desnecessariamente o tempo

Os slicers modernos oferecem funções de altura de camada adaptativa ou variável. O princípio é simples:

- – camadas finas em curvas, arredondamentos e áreas visíveis

- – camadas mais grossas em superfícies planas ou menos visíveis

Essa estratégia permite obter um acabamento visualmente mais suave sem penalizar excessivamente o tempo total. É especialmente eficaz em peças orgânicas, decorativas ou ergonômicas.

Quando usada corretamente, essa abordagem já reduz significativamente a necessidade de lixamento posterior.

Ironing: alisando superfícies superiores

Ironing é uma função específica para superfícies horizontais superiores. Após a última camada, o bico passa levemente sobre a superfície, extrudando pouco ou nenhum material.

Resultado:

- – as linhas de preenchimento desaparecem parcialmente

- – a superfície fica mais uniforme ao toque

- – o aspecto visual melhora significativamente

Essa técnica é especialmente eficaz em materiais como PLA, mas deve ser usada com cuidado. Um ironing mal configurado pode causar rebarbas, superfícies muito brilhantes ou irregulares e aumento significativo do tempo de impressão.

É recomendado testar essa opção em peças simples antes de aplicá-la a objetos mais complexos.

Precisão mecânica e extrusão: a base muitas vezes negligenciada

Nenhuma configuração de software compensa uma extrusão mal calibrada, um bico parcialmente entupido ou um filamento 3D úmido ou de baixa tolerância.

Extrusão excessiva acentua defeitos de superfície, enquanto subextrusão cria microcavidades que não podem ser corrigidas posteriormente. Antes de alisar, é essencial garantir que tudo esteja limpo, uniforme e controlado.

Alisamento mecânico: métodos simples, resultados progressivos

Depois que a peça é impressa, o alisamento mecânico continua sendo o método mais universal. É compatível com a maioria dos materiais, mas exige tempo e rigor.

Lixamento: o método mais comum

O lixamento é frequentemente considerado básico, mas quando bem executado, produz resultados muito limpos.

A chave é proceder em etapas:

- grão grosso para remover linhas visíveis

- grãos médios para uniformizar a superfície

- grão fino para obter um toque liso

Geralmente, é preferível lixar com água nas grades finas, limitando o aquecimento do plástico e melhorando a uniformidade.

Este método funciona particularmente bem com PLA, PETG, ABS e alguns nylons, embora estes últimos exijam mais paciência.

O principal inconveniente continua sendo o tempo necessário, especialmente em peças complexas ou muito detalhadas.

Fusão superficial com calor: uma abordagem delicada

Algumas técnicas de alisamento utilizam uma fonte de calor, como um soprador térmico ou maçarico, para fundir levemente as camadas externas. Esta abordagem reduz visualmente as linhas e proporciona uma superfície mais uniforme.

Além de melhorar a aparência visual, o calor pode dar à peça um leve efeito brilhante, interessante para impressões decorativas ou protótipos visuais.

No entanto, este método apresenta riscos significativos. Calor mal controlado pode deformar a peça, perder detalhes finos ou causar bolhas e queimaduras localizadas.

Por esses motivos, o uso de um soprador térmico ou maçarico exige precisão e experiência prévia. Não é recomendado para peças funcionais que exigem alta precisão dimensional e é mais indicado para impressões decorativas ou experimentais.

Pintura: um acabamento por si só

A pintura é frequentemente associada ao alisamento, mas na realidade constitui uma etapa distinta do pós-processamento. Ela permite disfarçar imperfeições residuais, uniformizar a superfície e proporcionar um acabamento estético.

No entanto, uma peça mal preparada permanecerá visível sob a pintura. O alisamento mecânico ou químico prévio continua sendo indispensável. Para mais informações, consulte nosso artigo sobre pintura para impressão 3D.

Alisamento químico: máxima eficácia, limitações reais

O alisamento químico baseia-se no uso de solventes capazes de amolecer a superfície do plástico, permitindo que as camadas se fundam parcialmente.

Este método frequentemente proporciona o melhor acabamento visual, mas não é universal nem isento de riscos.

Alisamento químico e compatibilidade do material

Nem todos os plásticos reagem da mesma forma aos solventes. Alguns materiais são muito reativos, outros quase insensíveis.

O princípio permanece o mesmo:

- – exposição controlada ao vapor ou ao solvente

- – fusão superficial do material

- – solidificação com superfície mais homogênea

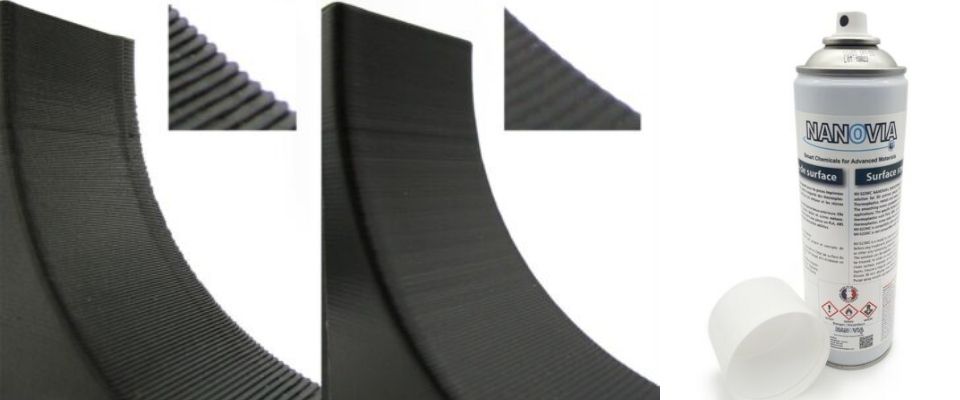

Esta técnica pode produzir superfícies muito lisas, mas também altera ligeiramente as dimensões e detalhes finos. Produtos prontos para uso, como as soluções de alisamento Nanovia, são fáceis de usar e especialmente concebidos para peças impressas em 3D.

Vantagens e limitações do alisamento químico

O alisamento químico permite obter uma superfície muito homogênea, eliminando visualmente as linhas de impressão sem recorrer à abrasão mecânica. É especialmente adequado para peças estéticas ou protótipos visuais, principalmente quando a geometria possui áreas de difícil lixamento.

No entanto, o uso de solventes exige precauções específicas e pode causar pequena perda de detalhes ou precisão dimensional, limitando sua aplicabilidade a peças funcionais.

Escolhendo o método certo de acordo com o uso da peça

Não existe um método de alisamento universal. A escolha certa depende sempre do objetivo final:

- – protótipo funcional: ajustes otimizados no slicer e leve lixamento

- – peça estética: combinação de lixamento e acabamento avançado

- – objeto decorativo: alisamento químico possível dependendo do material

- – peça mecânica: evitar métodos que alterem as dimensões

Em todos os casos, uma abordagem gradual continua sendo a mais confiável. Além disso, máquinas modernas já permitem obter peças relativamente lisas de base. A necessidade de alisamento extremo dependerá da aplicação final.

Conclusão: alisamento é mais uma questão de estratégia do que de técnica

O alisamento de impressões 3D não é uma etapa isolada, mas um conjunto de escolhas técnicas coerentes, desde a preparação do arquivo até o pós-processamento final. Se desejar um foco especial nas otimizações de software possíveis, deixe seu comentário.

Os melhores resultados são obtidos quando a geometria é projetada para impressão, as configurações do slicer são adequadas à peça e o pós-processamento é escolhido de acordo com o material e o uso final.

Em vez de buscar uma solução milagrosa, geralmente é mais eficaz combinar inteligentemente várias abordagens, sempre priorizando a qualidade inicial.

✅ Por que escolher a Polyfab3D?

Suporte premium e serviço pós-venda: Com base nas suas necessidades, orientamos você para a solução mais adequada e oferecemos suporte contínuo na sua implementação e uso diário.

Revendedor oficial: A Polyfab3D é uma revendedora certificada das principais marcas, garantindo produtos oficiais, acesso exclusivo às últimas inovações e suporte técnico prioritário.

Entrega rápida e satisfação do cliente: A Polyfab3D compromete-se a oferecer uma experiência rápida e otimizada. O feedback positivo dos nossos clientes nos recompensa e comprova a confiabilidade e eficiência do nosso serviço.

Contacte-nos agora para uma recomendação personalizada, adaptada às suas necessidades, orçamento e objetivos.