A impressão 3D em resina é conhecida pela sua precisão excepcional e pela capacidade de reproduzir detalhes muito finos, tornando-se uma escolha preferida para a fabricação de figuras, protótipos ou peças técnicas. No entanto, esta tecnologia é muito sensível aos ajustes e às condições de impressão.

Este artigo tem como objetivo apresentar os erros mais comuns na impressão em resina e fornecer soluções práticas para evitá-los. Seguindo estas dicas, você otimizará a qualidade das suas impressões e reduzirá o risco de falhas.

1. Má adesão à plataforma de impressão

Um dos problemas mais frequentes é o desprendimento das peças nas primeiras camadas ou durante a impressão.

Causas:

- – Plataforma suja ou muito lisa.

- – Calibração incorreta da plataforma de construção.

- – Tempo de exposição das primeiras camadas insuficiente.

- – Resina muito fria, com viscosidade elevada.

Soluções:

Para resolver este problema, é essencial recalibrar corretamente a plataforma seguindo o procedimento recomendado pelo fabricante. Se as primeiras camadas ainda tiverem dificuldade em aderir, pode ser necessário aumentar ligeiramente o tempo de exposição para reforçar a adesão inicial.

Também é importante garantir que a resina esteja à temperatura ambiente para reduzir a viscosidade e facilitar a adesão.

Por fim, limpar a plataforma com álcool isopropílico ou lixar ligeiramente cria uma superfície mais favorável à fixação da resina.

2. Desprendimento ou delaminação das camadas

Algumas impressões apresentam fissuras ou uma separação visível entre as camadas.

Causas:

- – Camadas subexpostas.

- – Camadas base (bottom) superexpostas, muito rígidas.

- – Velocidade de elevação muito rápida ou tempos de descanso insuficientes.

- – Resina restante ou riscos no filme.

Soluções:

Para evitar a delaminação, é importante ajustar o tempo de exposição das camadas. As camadas regulares devem receber ligeiramente mais exposição, enquanto as camadas base precisam de uma exposição ligeiramente reduzida para manter sua flexibilidade.

Reduzir a velocidade de elevação e aumentar o tempo de descanso entre os movimentos também ajuda a limitar as tensões nas camadas.

Uma limpeza regular do tanque e a verificação do estado do filme garantem uma adesão consistente e diminuem os riscos de separação das camadas.

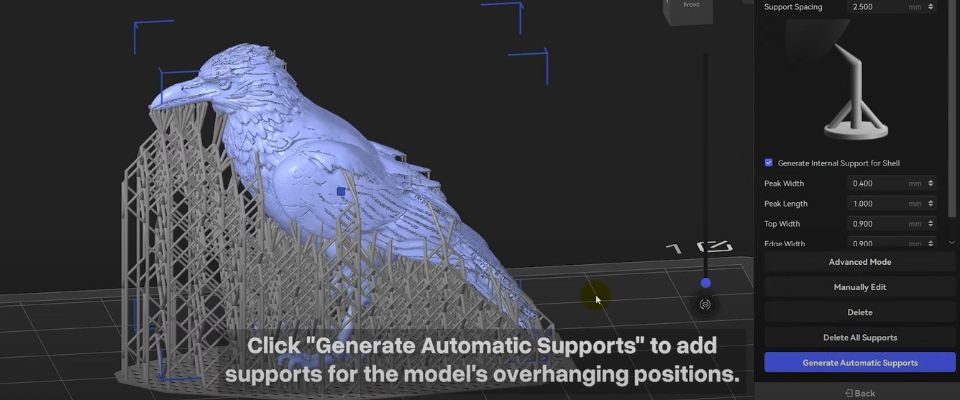

3. Estrutura de suportes inadequada ou insuficiente

Uma peça pode colapsar ou apresentar áreas faltantes se os suportes não forem suficientes.

Causas:

- – Escolha do tipo de suporte inadequado (árvore vs grade).

- – Suportes muito finos ou inexistentes.

- – Colocação incorreta dos suportes, deixando áreas críticas sem apoio.

Soluções:

Para garantir a estabilidade das suas impressões, recomenda-se aumentar a densidade e a espessura dos suportes, especialmente nas áreas críticas.

Colocar manualmente os suportes onde a peça é mais frágil ajuda a evitar o colapso das partes salientes.

Dependendo do modelo, testar diferentes tipos de suportes, como grades mais robustas, também pode melhorar a resistência da impressão e reduzir o risco de áreas faltantes.

4. Defeitos de superfície (rugosidade ou efeito “casca de laranja”)

As superfícies granulosas ou texturizadas são outro problema comum.

Causas:

- – Má adesão entre as camadas ou drenagem insuficiente.

- – Superexposição ou subexposição das camadas.

- – Resina contaminada por poeira ou detritos.

Soluções:

Para obter uma superfície lisa e uniforme, é essencial ajustar cuidadosamente a exposição de acordo com a resina utilizada.

Filtrar a resina antes de cada impressão elimina partículas indesejadas, enquanto um ambiente limpo em torno da impressora ajuda a limitar a contaminação.

Por fim, reduzir ligeiramente a velocidade de elevação promove melhor adesão entre as camadas, melhorando consideravelmente a qualidade das superfícies.

5. Furos ou áreas ausentes

Alguns objetos apresentam cavidades ou áreas vazias não planejadas.

Causas:

- – Subexposição localizada.

- – Paredes muito finas no slicer.

- – Bolhas de ar presas na resina.

- – Peças ocas sem furos de drenagem.

Soluções:

Para corrigir este problema, é necessário aumentar ligeiramente a exposição geral para que a resina polimerize corretamente em todas as áreas. Aumentar a espessura das paredes no slicer ajuda a reforçar a estrutura e reduzir áreas ausentes.

Mexer bem a resina antes da impressão permite que as bolhas de ar subam, evitando que fiquem presas. Para peças ocas, adicionar furos de drenagem garante que a resina em excesso possa escapar, limitando a formação de vazios.

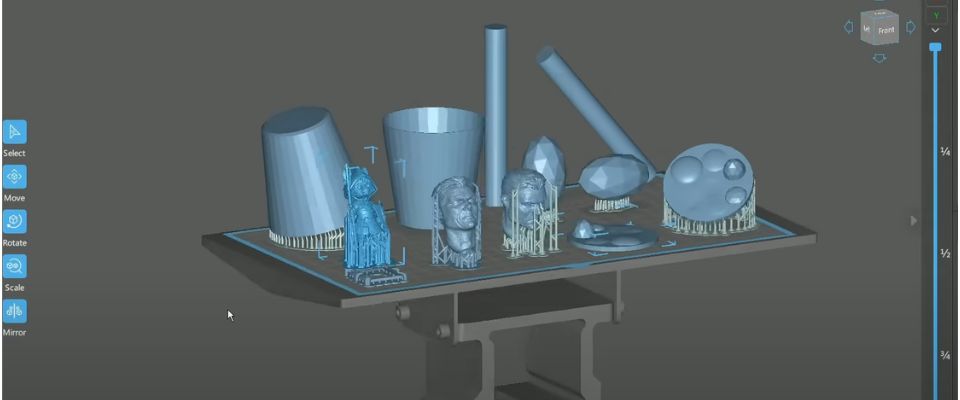

6. Sobrecarga, posicionamento inadequado ou orientação incorreta do modelo

A disposição inadequada das peças e a orientação incorreta podem causar falhas ou deformações.

Causas:

- – Muitos modelos na plataforma.

- – Impressão sempre na mesma área, causando desgaste localizado do filme.

- – Orientação plana na plataforma, provocando warping e linhas visíveis.

Soluções:

Para limitar problemas de sobrecarga, é recomendável não sobrecarregar a plataforma e distribuir as impressões em vários lotes.

Variar as áreas de impressão e girar o tanque ajuda a distribuir o desgaste do filme.

Quanto à orientação, inclinando os modelos em vez de deixá-los planos, obtém-se maior resistência às forças durante a elevação e reduz-se deformações ou linhas visíveis nas superfícies.

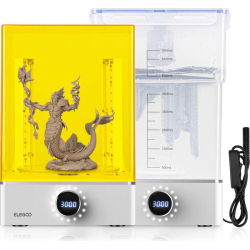

7. Temperatura e ambiente instáveis

A estabilidade do ambiente é essencial para uma boa polimerização.

Problemas:

- – Impressões deformadas.

- – Má polimerização das camadas.

Soluções:

Manter uma temperatura estável entre 20 e 25 °C é crucial para obter impressões uniformes.

Também é importante evitar correntes de ar ou fontes de calor direto ao redor da impressora, pois podem causar endurecimento irregular da resina e deformações na peça.

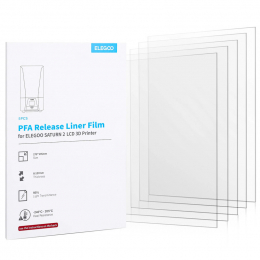

8. Negligenciar a manutenção do equipamento (FEP, plataforma, tanque)

Uma manutenção insuficiente aumenta o risco de falhas e reduz a vida útil do equipamento.

Riscos:

- – Filme FEP, ACF ou PFA danificado ou opaco.

- – Tela LCD suja.

- – Resina contaminada.

Soluções:

Uma manutenção regular é indispensável para garantir a qualidade das impressões e prolongar a vida útil da impressora. Limpar a plataforma de construção, o tanque e a tela evita o acúmulo de resina endurecida e poeira.

Inspecionar o filme FEP/ACF/PFA e substituí-lo se estiver riscado ou opaco garante uma transmissão uniforme da luz.

Após uma falha, filtrar a resina para eliminar partículas ajuda a manter a resina limpa para as próximas impressões e reduz defeitos.

Conclusão

A impressão 3D em resina é uma tecnologia muito precisa, mas que exige rigor e método. Os erros mais frequentes envolvem adesão, suportes, exposição, orientação, manutenção e ambiente.

Checklist final antes da impressão:

- – Filtragem da resina e verificação do filme.

- – Calibração e nivelamento da plataforma.

- – Verificação dos suportes e da orientação.

- – Controle da exposição e da temperatura.

- – Limpeza da plataforma, do tanque e da tela.

Altere um parâmetro de cada vez e documente os resultados. Não hesite em compartilhar suas experiências e dicas com a comunidade para progredir mais rapidamente.

✅ Por que escolher a Polyfab3D?

Suporte premium e serviço pós-venda: Com base nas suas necessidades, orientamos você para a solução mais adequada e oferecemos suporte contínuo na sua implementação e uso diário.

Revendedor oficial: A Polyfab3D é uma revendedora certificada das principais marcas, garantindo produtos oficiais, acesso exclusivo às últimas inovações e suporte técnico prioritário.

Entrega rápida e satisfação do cliente: A Polyfab3D compromete-se a oferecer uma experiência rápida e otimizada. O feedback positivo dos nossos clientes nos recompensa e comprova a confiabilidade e eficiência do nosso serviço.

Contacte-nos agora para uma recomendação personalizada, adaptada às suas necessidades, orçamento e objetivos.